قالب گیری بادی یا قالب گیری دمشی یکی از به صرفه ترین و سریع ترین فرایندهای تولید انبوه محصولات پلاستیکی است. در روش قالبگیری بادی انواع مختلف پلیمرها از جمله پلی اتیلن، پلی اتیلن ترفتالات، پلی وینیل کلراید، پلی پروپیلن، پلی کربنات، نایلون و … به عنوان مواد اولیه قابل استفاده هستند. بخش زیادی از محصولات پلاستیکی از جمله تانکهای سوخت، انواع بطریها، گلدان و چرخ اسباب بازیها با روش قالبگیری دمشی تولید میشوند.

فرایند تولید به روش قالب گیری بادی

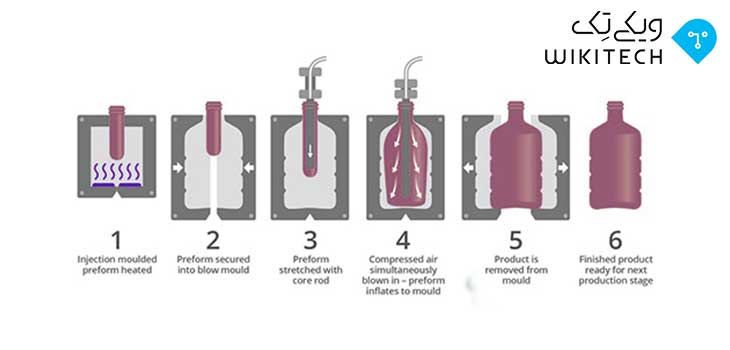

فرآیند قالب گیری بادی (دمشی) با ذوب شدن ماده پلیمری و تبدیل آن به روده یا Parison (ماده خام مذاب که به شکل لوله تو خالی درآمده است) آغاز میشود. تولید به روش قالب گیری دمشی بدین صورت است که روده به صورت عمودی در جهت پایین حرکت کرده تا مابین دو نیمه قالب باز قرار بگیرد. در این بخش روده توسط گاز پر شده و تا رسیدن به نقطه مطلوب اکسترود میکنند. پس از اکسترود، قالب دور روده بسته شده تا به طور کامل آن را بپوشاند. در ادامه روده توسط هوای فشرده وارد شده از قسمت پین، متورم میشود تا جایی که روده به سمت دیوارههای قالب بچسبد، سپس جریان هوا را متوقف کرده و برای جلوگیری از تغییر شکل محصول، هوا را از آن تخلیه میکنند و در انتها محصول را پس از سرد کردن از قالب بیرون میآورند.

انواع فرآیند قالب گیری بادی (دمشی)

در حالت کلی فرآیند قالب گیری دمشی به سه شکل مختلف تقسیم بندی میشود:

- اکستروژن (Extrusion Blow Molding)

- تزریقی (Injection Blow Molding)

- کششی (stretch Blow Molding)

قالب گیری بادی اکستروژن (Extrusion Blow Molding)

این فرآیند ساده ترین و رایج ترین فرآیند قالبگیری بادی(دمشی) است که به دو صورت متناوب و پیوسته انجام میگیرد. ظروفی که با این تکنیک تولید می شوند خصوصیاتی مثل مقاومت در برابر نفوذ بو، رطوبت و اکسیژن را دارند. یکی از قابلیت های این روش، توانایی اکسترود کردن هم زمان چند نوع ماده برای ساخت محصولات چند لایه است.

فرآیند بادی اکستروژن پیوسته

در روش بادی اکستروژن پیوسته، دستگاه اکسترودر، پلاستیک مذاب را به طور مستمرو پیوسته اکسترود کرده و روده را تشکیل میدهد. بعد از آن دو نیمۀ قالب دور روده بسته شده و در مرحلۀ بعد هوای فشرده به وسیله یک پین وارد آن شده که باعث میشود متورم شده و به شکل قالب درآید. در نهایت پس از سرد شدن قالب، آن را باز کرده و قطعه را خارج میکنند. البته نکته ی مهم این است که قبل از خارج شدن قطعه از قالب، بخشهای اضافه آن بریده شده یا به اصطلاح پلیسه گیری میشود و در مرحله آخر محصولات توسط یک چاقوی مناسب جداگانه قطع میشوند.

فرآیند بادی اکستروژن متناوب

در روش متناوب دو فرآیند وجود دارد:

-

- قالب این بخش شبیه به قالب تزریقی است که درآن پیچ میچرخد و میایستد و در انتها مواد مذاب را به بیرون هدایت میکند. در این روش وزن روده باعث حرکت عمودی خود روده شده و کالیبراسیون ضخامت دیواره را دشوار میکند.

- با استفاده از روش انباشت، دستگاه انباشتگر پلاستیک ذوب شده را جمع کرده و هنگامی که این مواد به میزان کافی انباشته شد، یک میله پلاستیکی مذاب را داخل این مواد فشار داده و روده (Parison) را میسازد. در این حالت پیچ ممکن است مداوم یا متناوب بچرخد. دستگاه انباشتگر یا روش پیچ های برگشتی از سیستم های هیدرولیکی استفاده میکنند تا سریعاً روده را بیرون رانده و وزن حاصله را کاهش دهند.

کاربرد های قالب گیری بادی اکستروژن

روش بادی اکستروژن بیشتر برای تولید لوله های توخالی بویژه لولههای pvc صنعت ساختمان، بطریهای شیر و شامپو، قطعات اتومبیل و ظروف آبیاری قابل استفاده است. همچنین برای گسترهی متنوعی از ظرفها با اشکال و اندازههای مختلف این روش قابل استفاده است؛ به طورمثال برخی از دستگاه های اکستروژن، میتوانند در هر ساعت ۳۰۰ تا ۳۵۰ بطری، تولید کنند.

مزایا قالب گیری بادی اکستروژن

نرخ بالای تولید

هزینه کم ابزار آلات مورد استفاده

توانایی تولید کلیه محصولات از جمله ظروف تو خالی

سیکل تولید کوتاه مدت

امکان تولید محصول با جدارههای ضخیم و نازک

معایب قالب گیری بادی اکستروژن

پسماند ۲۰ تا ۴۰ درصدی مواد

کنترل محدود بر روی ضخامت دیواره

احتیاج به تکنسین بیشتر به نسبت به قالب گیری دمشی تزریقی

نیاز به تجهیزات جانبی متعدد

مشکلات اصلاح و برش پلاستیک های اضافه

فرآیند قالب گیری بادی تزریقی (Injection Blow Molding)

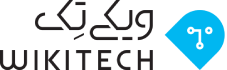

این فرآیند از دو بخش قالب گیری تزریقی و قالب گیری دمشی تشکیل شده است. مکانیزم این روش سه مرحله تزریق، دمیدن و خروج دارد. در ابتدا ماده پلیمر در بخش قالب گیری تزریقی وارد شده تا پیش فرم (Preform) به روش مرسوم قالبگیری تزریقی ساخته شود (پیش فرم یک قطعه پلاستیکی لوله شکل است که سوراخی در انتهای آن وجود دارد و هوای فشرده دمیده از طریق آن عبور میکند). سپس محصول بخش اول وارد قالب دوم شده تا درآن هوای فشرده دمیده شود و در آخر پس از سرد شدن از قالب خارج میشود.

برای خارج کردن محصول نهایی از قالب معمولاً از ۳ پین بران در بخش خروجی استفاده میشود. این روش کمتر از سایر روش های قالب گیری بادی استفاده میشود.

کاربردهای فرآیند قالب گیری بادی تزریقی

این تکنیک بیشتر در تولید انبوه قطعات پلاستیکی، مانند ظروف یکبار مصرف و ظروف دارویی کاربرد دارد. ظروفی که با این روش ساخته می شوند معمولا وزن ثابتی دارند که برای تغییر وزن آن باید دستهی کاملاً جدیدی از ساقهها ساخته شود. عموماً ماده ی ظروف بادی تزریقی، در سراسر آن به طور یکنواخت و هموار توزیع می شود. قالب گیری دمشی تزریقی به طور کلی برای تولید ظروف کوچک و البته بدون دسته مناسب است.

مزایای قالب گیری بادی تزریقی

پسماند تولید ناچیز

ضخامت جداره یکسان در تمامی قطعات

اختلاف وزن قطعه تا ۱ درصد

عدم نیاز به تجهیزات جانبی

معایب قالب گیری بادی تزریقی

سیکل تولید طولانیتر نسبت به قالبگیری بادی اکستروژن.

دشواری تولید قطعات جداره نازک.

ناتوانی در تولید ظروف توخالی دستهدار.

فرآیند قالب گیری بادی کششی (Stretch Blow Molding)

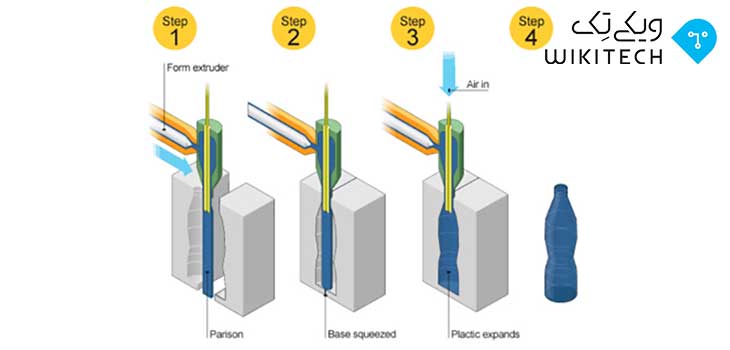

این روش رایج ترین فرآیند برای تولید طیف وسیعی از محصولات پلاستیکی از جمله انواع بطریهاست و از طرفی بسیار شبیه به روشقالب گیری دمشی تزریقی است. دریک تعریف کلی در این فرآیند ابتدا پیش فرم (Preform) را حرارت داده و سپس به طور همزمان آن را مورد دمش و کشش قرار میدهند تا محصول نهایی حاصل شود.در این فرآیند پیشفرم همیشه با میله مرکزی کشیده میشود.

یکی از مهم ترین مزایای این روش، توانایی کشش پیش فرم در هر دو جهت مقطعی و محوری است. کشش همزمان ماده از دو جهت، باعث افزایش استحکام کششی، خواص مکانیکی، ضربه قطره ای، وضوح در محصول می شود. با افزایش خواص نام برده، معمولا میتوان بین ۱۰ تا ۱۵ درصد از وزن کلی قطعه تولید شده با روش قالب گیری دمشی کششی به روشهای مشابه کاهش داد.

کاربردهای فرآیند قالب گیری بادی کششی

قالبگیری بادی کششی رایجترین روش تولید بطریهای توخالی است، به گونه ای که بیشترین میزان تولید بطری های نوشیدنی از این فرآیند تولید میشوند علاوه بر این با استفاده از این روش میتوان قطعات بزرگ و حجیم تولید کرد اما باید به این نکته توجه کرد این روش هزینه بر بوده و دستگاههای آن فضای زیادی را اشغال میکنند.

انواع فرآیند قالب گیری بادی کششی

این روش به دو فرآیند تک مرحله ای و دو مرحله ای تقسیم میشود. به طور خلاصه میتوان گفت که تفاوت این دو روش در استفاده آنها از پیش فرم (Preform) است .در ادامه به صورت دقیق تر به شرح این دو فرآیند میپردازیم:

فرآیند تک مرحله ای

فرآیند تک مرحله ای مادهی مذاب را در یک دستگاه به روده (Parison) تبدیل کرده و سپس آن را به داخل قالب پیش فرم هدایت میکند و تا هنگامیکه تحت فرآیند دمش هوای فشرده باشد، گرم نگه داشته میشود. حال پیش فرم توسط یک میله در جهت محوری کشیده شده و در پس از آن تحت دمش در دو محور قرار میگیرد تا شکل نهایی محصول حاصل شود در آخر پس از سرد شدن و تکمیل فرآیند توسط پین های تعبیه شده، محصول مورد نظر از قالب خارج میشود. فرآیند تک مرحله ای به دو روش دستگاه های سه ایستگاهی و چهار ایستگاهی تقسیم بندی میشود.

منظور از روش چهار ایستگاهی، انجام چهار عملیات تزریق، گرم کردن مجدد، بادی کششی و خروج است که نسبت به روش سه ایستگاهی پر هزینه تر است زیرا در روش سه ایستگاهی مرحله گرم کردن مجدد و گرمای نهان در پیش فرم حذف میشود.

مزایا فرآیند تک مرحله ای

این فرآیند برای حجم کم و دوره های کوتاه بسیار مناسب است.

محصول نهایی شفاف و فاقد عیب ظاهری است.

کنترل مناسب و اصولی بر روی فرآیند تولید پیش فرم

انعطاف پذیری مناسب

امکان تولید بطریهای با طول زیاد(نسبت طول به عرض زیاد)

معایب فرآیند تک مرحله ای

سیکل تولید طولانی مدت

محدودیت در طراحی بطری

مشاهده عدم یکنواختی در ضخامت دیواره محصولات

بالا بودن زمان کارکرد مشاین تولید (تقریباً ۲۴ ساعته)

فرآیند دو مرحله ای

در این فرآیند بر خلاف فرآیند تک مرحلهای، پیش فرم ها از قبل آماده شده اند. مهمترین تفاوت این تکنیک با فرآیند تک مرحلهای، وجود مرحله گرمایش مجدد پیش فرم است. سازوکار این فرآیند بدین شکل است که ابتدا ماده پلیمر با استفاده از فرآیند قالب گیری تزریقی به شکل پیش فرم درمیآید پس از خنک شدن وارد دستگاه قالب گیری بادی کششی شده تا مجدداً حرارت ببینند. این حرارت از طریق اشعه های مادون قرمز صورت میگیرد، و درآخر با استفاده از هوای فشرده و سرد کردن، محصول نهایی مورد نظر بهدست میآید.

در حال حاضر بیش از ۸۰ درصد بطریهای نوشیدنی موجود در بازار به روش فرآیند دو مرحله ای تولید میشود.

مزایا فرآیند دو مرحله ای

حجم تولید بسیار بالا و سیکل زمانی کوتاه مدت

سهولت و محدودیت کم در طراحی محصولات

یکنواخت بودن دیواره بطریها به واسطه مرحله پیش گرمایش و کنترل دمایی مناسب

فروش پیش فرمها به دیگران

ساخت محصول با طرحهای مختلف مانند اشکال بیضی، مستطیلی و استوانه ای

امکان قطع فرآیند تولید در هر زمان بدون ایجاد ضایعات

معایب فرآیند دو مرحله ای

عدم همخوانی و مناسب نبودن طراحی پیشفرم خریداری شده با قالب دستگاه بادی کششی

هزینه های بالا برای سرمایه گذاری

فضا زیاد برای نگه داری ابزارآلات

نتیجه گیری

در فرآيند قالب گیری بادی (Blow molding) ماده پلاستيكي داغ با اعمال فشار به بدنه يك قالب فرمدار چسبانده شده و فرم قالب را به خود ميگيرد.تولید به این روش مزایای زیادی برای تولید کنندگان دارد. تولید به این روش اگرچه نرخ بالایی در تولید دارد، ابزار آلات مورد استفاده در این روش هزینه کمی دارد. هزینه ساخت قالبهای بادی از قالب تزریق پلاستیک کمتر است که همین موضوع باعث محبوبیت روش قالب گیری دمشی شده است.همچنین با روش قالبگیری بادی تولید کلیه محصولات از جمله ظروف تو خالی با جدارههای ضخیم و نازک امکان پذیر است.