قطعات و محصولات پلاستیکی از متداولترین محصولات مصرفی در زندگی روزمره هستند. پلاستیکها در همه جای زندگی ما از جمله کیف و نایلون عریض، بطری های نوشیدنی، ساک تبلیغاتی، لوازم خانگی، نایلکس رکابی، اتومبیل و …وجود دارند. پلاستیکها دستهای از مواد هستند که دارای تنوع بالایی شامل هزاران گزینه پلیمر با خواص مکانیکی خاص خود هستند. فرایندهای تولید قطعات و محصولات پلاستیکی مختلفی وجود دارد. برای هرکارافرینی که در زمینه تولید محصول مشغول است، آشنایی با روشهای تولید قطعات و محصولات پلاستیکی امروزی و پیشرفتهای جدیدی که نشان میدهد قطعات در آینده چگونه ساخته خواهند شد، بسیار اهمیت دارد.

دراین مقاله یک مرور کلی بر متداول ترین فرایندها و روشهای تولید قطعات و محصولات پلاستیکی و دستورالعملها جهت کمک به انتخاب بهترین گزینه برای کاربرد مورد نظرتان ارائه میدهیم.

انواع روشهای تولید قطعات و محصولات پلاستیکی:

روش ساخت پلاستیک بدین صورت است که ماده اولیه (گرانول پلاستیک ، پولک یا پودر) با حرارت ذوب شده و در قالب ریخته میشود که محصول نهایی در آن شکل گرفته میگیرد. انواع مختلف قالب گیری و روشهای تولید را در ادامه بررسی میکنیم.

- روش قالب گیری تزریقی

- روش قالب گیری بادی (دمشی)

- روش اکستروژن

- روش قالب گیری چرخشی

- روش ترمو فرمینگ

- پرینت سه بعدی

- ماشینکاری CNC

- ریخته گری پلیمر

روشهای شکلدهی پلیمرها به عوامل زیر بستگی دارد :

-

- نوع رزین پلیمری

- شکل هندسی محصول نهایی

- میزان حجم تولید

- استحکام مورد نیاز

درانتخاب روشهای تولید بهتر است موارد بالا را درنظر داشته باشید.

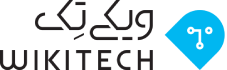

۱-قالب گیری تزریقی (Injection Molding)

قالبگیری تزریقی (Injection molding) یكی از کاربردی ترین روشهای تولید قطعات پلاستیكی است. متدوال ترین محصولات پلاستیکی که در زندگی روزمره ما وجود دارد مثل ظروف پلاستیکی ساده تا پیچیدهترین آن مثل استنتها از این روش بدست میآید که به نام تزریق پلاستیک شناخته شده است. ماده اولیهای که وارد این دستگاه میشود معمولا به شکل گرانول است؛ برای مثال گرانول سنگین تزریقی یا همان پلی اتیلن سنگین تزریقی، یکی از مواردی است که به عنوان ماده اولیه وارد دستگاه تزریق پلاستیک میشود. سپس، مواد اولیه ذوب میشوند و پس از ذوب شدن به درون قالب مخصوص تزریق شده و پس از سرد شدن (Cooling Time) به شکل قالب درآمده ودر انتها به شکل جامد از قالب و دستگاه خارج میشود.

زمان و مراحل فرآیند بستگی به نوع و خواص فیزیکی ماده اولیه دارد. قالبگیری تزریقی فرآیندی ناپیوسته (Batch) بوده و در هر سیکل یک نمونه تولید میشود. قالب گیری تزریقی را میتوان برای بیشتر ترموپلاستها به جز پلی تترا فلئورو اتیلن، پلیآمید، بعضی پلی استرها و بعضی پلاستیکهای خاص دیگر به کار برد. یکی از رایج ترین انواع ترموپلاستیکها که در قالبگیری تزریقی مورد استفاده قرار میگیرد پلی استایرن فشرده است.

یکی از اصلیترین مزیتهای قالبگیری تزریقی، اقتصادی بودن آن در میزان تولید انبوه محصولات پلاستیکی است. در فرآیند قالب گیی تزریقی محصولات با دقت بالا و بصورت سریع و خودکار در یک مرحله تولید میشوند، به همین دلیل بعد از تولید قطعه، نیاز به عملیات خاصی برای تغییر بهبود وضعیت آن نیست و حتی امکان ادغام چند فرآیند با یکدیگر برای کاهش مراحل تولید و هزینهها نیز وجود دارد.

با استفاده از این فرآیند میتوان محصولات کوچک مانند در بطری، درپوش سینک ظرفشویی، اسباب بازی، ظروف پلاستیکی و قطعاتی از دوربین را تولید کرد. همچنین برای ساخت سطل زباله، ظروف حمل و نقل و حتی درقالب گیری موارد بزرگ تر مانند قسمتهایی از بدنه اتومبیل وتنه کشتی مورد مصرف قرار میگیرد. برای تضمین کیفیت قطعات تولید شده از طریق فرآیند قالبگیری تزریقی باید به نکات زیرتوجه داشت:

ماده پلیمری باید به دقت نرم و مذاب شده و سپس تزریق گردد تا از اثرات مخرب و منفی بر محصول کاسته شود.تنظیم پارامترهای فرایند (از قبیل فشار و دما) مربوط به دستگاه و قالب، بدون در نظر گرفتن زمان و فاصله باید ثابت باشد.

مزایا فرآیند قالبگیری تزریقی

-

-

- تعداد تولید بالا

- امکان قراردادن قطعات فلزی و غیر فلزی در پلاستیک

- امکان تولید قطعات کوچک با فرمهای پیچیده

- امکان استفاده بیش از یک نوع ماده پلاستیکی در قطعه

- عدم نیاز اغلب قطعات تولیدی به عملیات تكمیلی

- امكان استفاده مجدد از ضایعات پلاستیكی تولیدی

- امكان ساخت قطعات سازهای از فوم به روش قالب گیری تزریقی واكنشی

- قابلیت اتوماسیون کامل فرآیند.

-

معایب فرآیند قالبگیری تزریقی

-

-

- هزینهی تولید بالا برای تولید قطعات با تیراژ کم.

- گران بودن ماشینهای تزریق.

- رقابت زیاد در این عرصه.

- فرآیند پیچیده ساخت قالب و تولید محصول

-

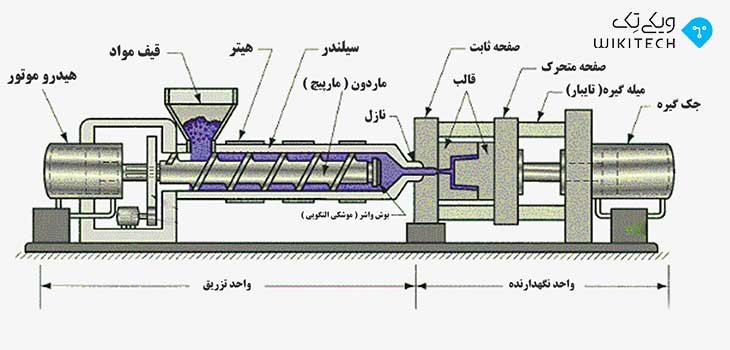

۲- قالبگیری بادی (Blow Molding)

تولید به روش قالب گیری بادی یکی از بهصرفهترین و سریعترین روشهای تولید محصولات پلاستیکی است. با استفاده از این روش محصولات توخالی مانند انواع بطری و قوطیهای پلاستیکی، مخازن سوختی، لولههای آبیاری قابل تولید است. در این فرآیند ماده پلیمری (که معمولا به شکل گرانول است، مانند گریدهای مختلف گرانول بادی) به صورت استوانه توخالی وارد محفظه اکسترودر شده و قالب را در این حالت پر میکند، در ادامه با اعمال فشار هوای فشرده در این قالب، ماده مذاب به سمت دیواره قالب رانده شده و در انتها قالب را خنک کرده تا پلیمر به شکل قالب درآید.

فرآیند های قالب گیری بادی (دمشی) به ۳ صورت زیر انجام میگیرند:

-

-

- قالب گیری بادی تزریقی (Injection Blow Molding)

- قالب گیری بادی اکستروژن (Extrusion Blow Molding)

- قالب گیری بادی کششی (Injection stretch Blow Molding)

-

مزایای قالبگیری بادی:

-

-

- اغلب ترموپلاستیکها و بسیاری از ترموستها را میتوان در این فرآیند به کاربرد.

- هزینه قالبهای این فرآیند، کمتر از قالبگیری تزریقی است.

- مواد پلیمری در قسمت اکسترودر به خوبی نرم و ذوب میشوند.

- مواد پلیمری در قسمت اکسترودر به خوبی با هم ترکیب و یکنواخت میشوند.

- همانند بسیاری از فرآیند های قالبگیری دیگر، در این روش نیز از اکسترودر به عنوان یک بخش اصلی استفاده میشود.

- طول لوله اکسترود شده عملاً میتواند خیلی بلند باشد.

-

معایب قالبگیری بادی:

-

-

- گاهی اوقات لازم است از عملیات تکمیلی پر هزینه در تولید قطعات استفاده شود

- هزینه خرید ماشین آلات اصلی و جانبی بالاست.

- مقداری ضایعات پلاستیکی در این فرآیند تولید میشود.

- تنوع شکل محصولات و فرم لوله اکسترود شده محدود است.

-

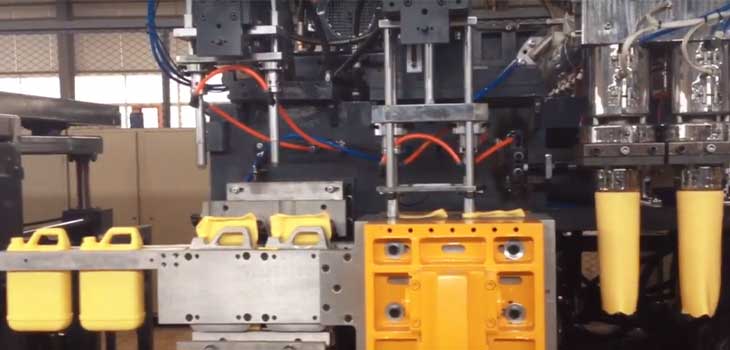

۳-اکستروژن (Extrusion)

اکستروژن یک فرآیند کاربردی و انعطاف پذیر برای شکلدهی محصولات پلاستیکی است. نیروی لازم برای این کار به صورت هیدرولیکی یا مکانیکی تأمین میشود. به طور خلاصه به فرآیندی که طی آن ماده پلیمری تحت تأثیر فشار، از داخل قالبی با شکل خاص عبور کند و سطح مقطع آن را کاهش دهد، اکستروژن میگویند. این روش در مقایسه با دیگر روشهای شکل دهی روشی به نسبت جدید و کاربردی است.

در اکستروژن گرانول یا پودر پلاستیک، مستربچ و سایر افزودنیها با هم مخلوط شده و وارد قیف دستگاه اکسترودر میشوند. سپس موادی که بهم مخلوط شده اند در دستگاه اکسترودر بر اساس حرارت و تنشهای برشی ذوب شده و با حرکت ماردون به سمت قالب (Die) حرکت میکند. در ادامه محصول مذاب بر اثر اعمال فشار به شکل قالب مورد نظر درآمده و در نهایت قالب را سرد و محصول را خارج میکنند.

اگر بخواهیم این فرآیند را با یک مثال ساده و روزمره معرفی کنیم می توان آن را با خروج خمیر دندان از تیوب و یا خروج خامه شیرینی به هنگام فشردن کیسه مخصوص تزیین کیک و شیرینی تشبیه کرد.

اکستروژن یک روش بسیار انعطاف پذیر است که با استفاده از این روش طیف وسیعی از محصولات قابل تولید است. از این روش در تولید انواع محصولات پلاستیکی و انواع فیلم ها مانند لوله، میله تو پر ، ورق ، روکش سیم، تولید نایلون و نایلکس بسته بندی، کیسه های خرید و تبلیغاتی، کیسههای سرم، بسته بندی معمولی و مخصوص مواد غذائی (با لایۀ ضد نفوذ اکسیژن)، پوشش گلخانه ها و سفره های یکبار استفاده میشود.

فرایند اکستروژن از نظر حرکت قالب و ماده مذاب به دو صورت قابل اجراست:

-

- اکستروژن مستقیم (Direct Extrusion)

- اکستروژن غیر مستقیم (Indirect Extrusion)

در فرایند اکستروژن مستقیم ماده مذاب در اثر اعمال فشار از قالبی با سطح مقطع کوچکتر عبور میکند تا به شکل محصول مورد نیاز تبدیل شود. در اکستروژن غیر مستقیم این قالب است که با فشار به داخل ماده مذاب رانده میشود.

مزایا فرآیند اکستروژن

-

-

- سهولت در اجرای فرایند

- قابلیت کنترل و خنک سازی قطعه اکسترود شده بعد از خارج شدن از قالب

- کاهش حدود ۲۰ تا ۳۰ درصد نیروی لازم در مقایسه با نوع مستقیم به دلیل عدم وجود اصطکاک

- عدم افزایش چشمگیر درجه حرارت لایه خارجی شمش

- عدم کشیده شدن ناخالصی های سطحی شمش به داخل محصول به دلیل عدم وجود اصطکاک

- امکان تولید قطعات نازک تر

-

معایب فرآیند اکستروژن

-

-

- وجود اصطکاک در سطح تماس بین شمش و محفظه و ایجاد حرارت ناشی از آن

- نیروی تغییر شکل بالاتر در مقایسه با اکستروژن غیر مستقیم

- تشکیل عیوب داخلی به ویژه در صورت وجود اصطکاک

- محدودیت نیروی تغیر شکل

- وجود امکانات کمتر برای خنک کردن قطعه اکسترود شده بعد از خروج از قالب

- مرغوبیت کمتر سطح خارجی محصول

-

۴-قالب گیری چرخشی (Rotary molding)

قالب گیری چرخشی یکی از سریعترین روشهای شکل دهی به پلاستیکها است که در دما بالا و فشار پایین برای تولید محصولات توخالی با دیوارههای نازک از آن استفاده میشود. در سالهای اخیر این تکنیک نسبت به دیگر روشها بیشتر مورد توجه قرار گرفته است.

بین این روش و روشهای ترموفرمینگ، قالب گیری بادی و تزریقی رقابتی وجود دارد که با توجه به مزایای قالب گیری چرخشی، در نهایت این فرآیند بر تمامی روشهای فوق برتری دارد. گاهی اوقات این رقابت به جایی میرسد که برای ساخت برخی قطعات، تنها این روش قابل استفاده است.

تفاوتهای بین روش قالب گیری چرخشی و روشهای قالب گیری بادی و تزریقی:

-

- استفاده از پودر رزین به جای قرص

- ذوب رزین در قالب به جای اعمال فشار در قالب

- چرخش دو طرفه قالب

- ارزان بودن قالب های Rotomolding به دلیل سادگی

- ساخت قالب ها از مواد ارزان تر؛ به دلیل کم بودن فشار اعمالی

فرآیند قالب گیری چرخشی طی ۴ مرحله صورت میگیرد:

۱- پرکردن قالب (Charging)

در این مرحله مقدار معینی از ماده پلیمری وارد قالبهایی با حرارت بالا شده که توسط دو صفحه در حال چرخش، تحت فشار قرار میگیرد.

۲-حرارت دهی (Heating)

در مرحله دوم قالب دستگاه در دو جهت عمود برهم میچرخد. انتقال حرارت در داخل دستگاه موجب میشود تا ماده به نقطه ذوب خود برسد آنگاه ماده جریان یافته و محتوای قالب را پر میکند.

۳-سرد کردن (Cooling)

در این مرحله قالب در حال چرخش وارد بخش خنک کننده میشود. دیوارههای قالب به وسیله جریان هوا یا آب سرد شده تا مادهی پلیمر درون آن نیز سرد شود در این حال قطعه نهایی مورد نظر شکل میگیرد.

۴-تخلیه محصول (Demolding)

در این بخش دستگاه متوقف شده و محصول نهایی با باز کردن نیمه قالب از آن خارج میشود.

کاربردهای رایج قالبگیری چرخشی:

-

- تولید مخازن ذخیره سازی تجاری صنعتی، کشاورزی

- خودرو سازی و دارو سازی

- ظروف بسته بندی

- انواع عروسک ها با اشکال بزرگ و پیچیده

- اسباب بازی و تختخواب کودک

- انواع مانکن های پشت ویترین

مزایا قالبگیری چرخشی:

-

- راه حل عالی برای تولید قطعات پلاستیک تو خالی

- به صرفه بودن از لحاظ اقتصادی

- کمتر بودن هزینه های مربوط به تجهیزات و راه اندازی آن نسبت به روش قالب گیری دمشی

- قابلیت بالا در خارج نمودن قطعه از قالب

- کمتر بودن میزان ضایعات پلاستیک که در نتیجه آسیب کمتری به محیط زیست وارد میشود.

- زمان ساخت قالب نسبتاً کوتاه است

- قابلیت تولید قطعات سه لایه و قطعات دوجداره با استحکام بالا

- مقاومت فیزیکی و شیمیایی بالا

- کوتاه تر شدن زمان چرخه تولید

- امکان تعویض سریع قالب در کوتاه ترین زمان

- استفاده مجدد از قطعات تولید شده پس از مصرف

- تحت فشار نبودن ماده در این روش

معایب قالبگیری چرخشی

-

- زمان تولید طولانی این فرآیند

- برای تولید تعداد زیاد قطعات کوچکتر مناسب نیست

- در انتخاب مواد محدودیت داریم

- هزینه مواد نسبتاً زیاد است

- حالت فیزیکی مواد باید مایع و به صورت پودرهای ریز باشد.

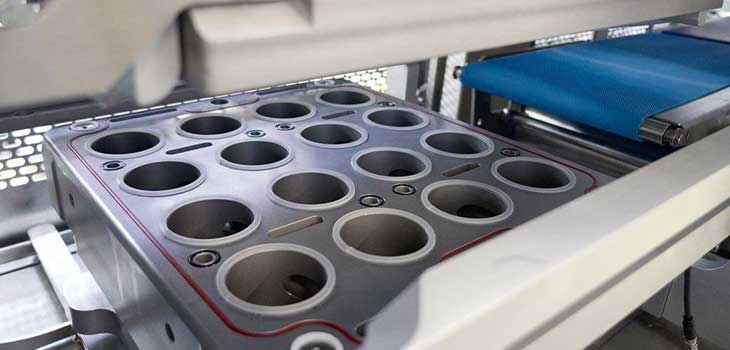

۵-ترموفرمینگ (Thermoforming)

ترموفرمینگ یا شکلدهی حرارتی یکی از روشهای پرکاربرد و قدیمی تولید قطعات پلاستیکی است که با حرارت دادن به مواد پلیمری محصولات پلاستکی را تولید میکند. این روش یک روش شکلدهی است نه یک فرآیند قالب گیری.

فرآیند ترموفرمینگ همانگونه که مشخص است از دوبخش ترمو و فرمینگ تشکیل شده است. ترمو به معنی استفاده از حرارت برای نرم کردن ماده پلیمری اولیه و آماده سازی آن برای شکلدهی؛ فرمینگ به معنای شکلدهی به محصول با کمک نیروهای مختلف نظیر فشار، خلاء و حرارت است.

در طی این فرآیند، ماده اولیه پلیمری باید به صورت شیت یا ورق رولی شکل حرارت ببیند تا به دمای نقطه نرمی (Softening Point) برای تغییر شکل برسد، دمای این نقطه از نقطه ذوب ماده پلیمری کمتر است. سپس با اعمال فشار مثبت و یا منفی هوا، پلیمر به سمت دیواره قالب هدایت میشود. پس از شکل گیری، قطعه از قالب خارج شده و برای جدا کردن ضایعات آن، عملیات دور بری (Trimming) بر روی آن انجام میگیرد.

به دلیل انجام این فرآیند با بهترین کیفیت و دقت و همچنین استفاده نکردن از مواد اضافی در حین انجام فرآیند، استفاده از این روش نسبت به سایر روشها به صرفهتر است. در واقع این روش همانند روش قالب گیری تزریقی برای میزان تولید انبوه، هزینه های تولید بسیارکمتری را نسبت به سایر روشهای تولید مواد پلیمری دارد. از دیگر مزایای روش ترموفرمینگ هزینه کمتر خرید تجهیزات و ماشین آلات تولیدی آن است.

کاربرد روش ترموفرمینگ

از این روش برای تولید تجهیزات پزشکی از جمله محفظه دستگاه ام آر آی ، بسته بندی مواد غذایی و دارویی ، ساخت استخرهای بزرگ، استفاده به عنوان قالب های ۳ بعدی و شکل دهی پلیمرهای مختلف از قبیل PVC ،PP ،PS ، PE استفاده می شود.

مزایا فرآیند ترموفرمینگ

-

- قیمت کم تجهیزات جانبی

- قیمت پایین قالب دستگاه

- استفاده در تولید انواع مختلف قالب پلاستیک

- قطعات چند لایه

- گانت زمانی (Time Line) از طراحی تا نمونه اولیه کم

- مقرون به صرفه برای تولید در حجم کم

معایب فرآیند ترموفرمینگ

-

- هزینه بر بودن ورقه ها

- برش زدن بخش زائد قطعه (Trimming)

- هزینه بر بودن مواد زائد

- محدود بودن شکل ظاهری قطعه

- محدوده دمای مفید

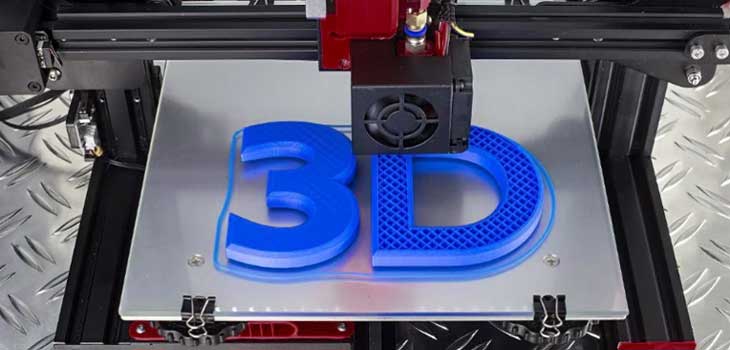

۶-پرینت سه بعدی:

پرینترهای سه بعدی از مدلهای سه بعدی CAD برای ساختن لایه به لایه محصول تا ایجاد قطعه نهایی استفاده میکنند.

فرآیند ساخت به روش پرینت سه بعدی:

فرآیند پرینت سه بعدی از طراحی مدل کامپیوتری قطعهی موردنظر در نرمافزارهای سه بعدی اغاز میشود. سپس قطعه به نرمافزارهای اسلایسر داده میشود تا مدل کامپیوتری را به کد قابل فهم برای پرینتر سه بعدی تعریف کنند. سپس خروجی اسلایسر بهعنوان ورودی به پرینتر سه بعدی داده میشود و دستگاه، قطعهی موردنظر را میسازد. در نهایت هم بر روی قطعهی ساختهشده عملیات پرداخت نهایی انجام میشود تا برخی از ویژگیهای قطعه به حد مطلوب برسد.

مزایا و معایب تولید به روش پرینت سه بعدی:

-

- فرایندهای پرینت سه بعدی برای تولید انبوه معمولاً کندتر هستند و به نیروی کار بیشتری نیاز دارند.

- با پیشرفت فناوری های پرینت سه بعدی، هزینه تولید هر قطعه همچنان کاهش می یابد و دامنه کاربرد های حجم کم تا متوسط را گسترده تر می کند.

- بیشتر فرایندهای تولید پلاستیک به ماشین آلات صنعتی گران قیمت، امکانات اختصاصی و اپراتورهای ماهر نیاز دارند، تکنولوژی پرینت سه بعدی برای شرکت ها امکان ایجاد قطعات پلاستیکی و نمونه های اولیه در محل را فراهم می کند.

مواد پرینت سه بعدی:

انواع مختلفی از چاپگرهای سه بعدی و فناوریهای پرینت سه بعدی در بازار وجود دارد و مواد پرینت سه بعدی موجود بسته به تکنولوژی متفاوت است.

پرینت سه بعدی FDM: انواع ترموپلاستیک ها از جمله ABS و PLA

پرینت سه بعدی SLS: ترموپلاستیک ها به ویژه نایلون و ترکیبات آنها

پرینت سه بعدی SLA:رزینهای ترموست

۷-ماشینکاری CNC:

ماشینکاری CNC شامل تراشها، برشها و سایر فرایندهای کاهشی تحت کنترل کامپیوتر است. این فرایندها با بلوکهای جامد، میلههای فلزی یا پلاستیکی اغاز میشوند که طی آن، قطعات با حذف مواد از طریق برش، فرز، سوراخ کردن و سنگ زنی شکل میگیرند.

بر خلاف اکثر فرایندهای تولید پلاستیک، ماشینکاری CNC یک فرایند ساخت کاهشی است که در آن مواد یا توسط یک ابزار چرخشی و قطعه ثابت، یا یک قطعه چرخشی و ابزار ثابت حذف میشوند.

فرایند ساخت در ماشینکاری CNC:

آماده سازی: دستگاههای CNC به یک مرحله تعریف و اعتبار سنجی مسیرپیشروی ابزار (CAD to CAM) نیاز دارند. مسیرهای ابزار، حرکت ابزار برش، سرعت و هر تغییر ابزار را کنترل میکنند.

ماشینکاری: مسیرهای ابزار به دستگاه که فرایند کاهش از آن آغاز می شود منتقل می شوند. بسته به شکل محصول نهایی، ممکن است قطعه کار در موقعیت جدیدی تنظیم شود تا سر ابزار بتواند به مناطق جدیدی برسد.

پس پردازش: پس از ساخت، تمیز کردن و حذف تراشه ها باید انجام شود.

ماشینکاری برای ساخت قطعات پلاستیکی با حجم کم و هندسه هایی که قالب گیری آنها دشوار است گزینه ایده آلی می باشد. کاربردهای معمول ماشینکاری شامل ساخت نمونه های اولیه و قطعات نهایی مانند قرقره ها، چرخ دندهها و بوشها است.

مزایا و معایب تولید به روش ماشینکاری CNC:

-

- ماشینکاری CNC هزینه نصب و راه اندازی کم تا متوسطی دارد.

- در این روش قطعات پلاستیکی با کیفیت بالا در مدت زمان فرآوری کوتاهی و با استفاده از طیف گستردهای از مواد قابل تولید است.

- فرایندهای ماشینکاری نسبت به پرینتر سه بعدی محدودیتهای هندسی بیشتری دارند.

- در ماشینکاری CNC، هزینه ساخت هر قطعه با افزایش پیچیدگی قطعه افزایش می یابد.

- فرایندهای ماشینکاری نیاز به امکان دسترسی به ابزار دارد.

- در این روش ساخت هندسههای خاصی مانند کانالهای خمیده داخلی با روشهای ساخت کاهشی معمول دشوار یا غیرممکن است.

مواد مورد استفاده در ماشینکاری CNC:

عموما پلاستیکهای سخت را میتوان ماشینکاری کرد. پلاستیکهای ترموست نرمتر به ابزارآلات خاصی برای پشتیبانی قطعات در حین ماشینکاری نیاز دارند و پلاستیکهای پر شده میتوانند ساینده باشند و طول عمر ابزارهای برش را کاهش دهند.

برخی از پلاستیکهای قابل ماشینکاری عبارتند از:

-

- اکریلیک (PMMA)

- آکریلونیتریل بوتادین استایرن (ABS)

- پلی آمید (PA)

- پلی لاکتیک اسید (PLA)

- پلی کربنات (PC)

- پلیاتراترکتون (PEEK)

- پلی اتیلن (PE)

- پلی پروپیلن (PP)

- پلی وینیل کلراید (PVC)

- پلی کربنات (PC)

- پلی استایرن (PS)

- پلی استال (POM)

۸-ریخته گری پلیمر:

در ریخته گری پلیمر، یک رزین مایع واکنش پذیر یا لاستیک قالب را پر میکند و طی واکنش شیمیایی سرد و سخت خواهد شد. پلیمرهای معمول برای ریخته گری شامل پلی اورتان، اپوکسی، سیلیکون و اکریلیک هستند.

فرایند ساخت در ریخته گری پلیمر:

-

- آماده سازی قالب: در این مرحله قالب با یک عامل آزاد کننده جهت سهولت جدا کردن قالب پوشش داده میشود و اغلب تا دمای ویژه یک ماده گرم می شود.

- .ریخته گری: رزین مصنوعی با یک عامل پخت مخلوط شده و در قالب ریخته یا تزریق میشود تا جایی که فضای داخلی قالب را پر میکند.

- پخت: عملیات پخت آغاز میشود تا زمان جامد شدن ادامه مییابد.

- جداسازی قالب: قالب باز شده و قطعه پخته شده جدا میشود.

- اصلاح: پلیسهها، راهگاهها و شکافها برش داده میشوند یا از بین میروند.

قالبهای انعطاف پذیر ساخته شده از لاستیک لاتکس یا لاستیک سیلیکونی ولکانیزه شده در دمای اتاق (RTV) در مقایسه با ابزار سخت ارزان هستند اما فقط تعداد محدودی (حدود ۲۵ تا ۱۰۰) ریخته گری را میتوانند انجام دهند زیرا واکنش شیمیایی اورتانها، اپوکسیها، پلی استر و اکریلیک سطح قالب را تخریب میکند.

قالبهای سیلیکونی RTV میتوانند حتی کوچکترین جزئیات را تولید کنند و قطعات ریخته گری با کیفیت بالایی را ارائه دهند. پرینت سه بعدی استریولیتوگرافی یک روش معمول برای ساخت مستر قالبها با استفاده از طرح های CAD است، دلیل این امر تا حدودی وضوح بالا و توانایی این فناوری در تولید جزئیات است.

ریخته گری پلیمر روشی به نسبت ارزان است که به سرمایه اولیه اندکی نیاز دارد، اما پلیمرهای ترموست برای ریخته گری معمولاً گرانتر از نمونههای ترموپلاستیک هستند. هر قطعه ریخته گری برای عملیات پس پردازش به نیروی کار عملی نیاز دارد که هزینه نهایی هر قطعه را در مقایسه با روشهای تولید خودکار مانند تزریق پلاستیک بالا می برد.

روش ریخته گری پلیمر معمولاً برای نمونه سازی، تولید کوتاه مدت و همچنین برخی از کاربردهای دندانپزشکی و جواهرات استفاده میشود.

مواد ریخته گری پلیمر

-

- پلی اورتان

- اپوکسی

- پلی اتر

- پلی استرها

- اکریلیک

- سیلیکون